Поршень – важнейший узел двигателей внутреннего сгорания. Поэтому требования к нему высочайшие. Ведущие производители постоянно совершенствуют его конструкцию. Например, керамические волокна позволяют достичь наивысшей эффективности поршней, при сравнении с обычными.

Поршень – важнейший узел двигателей внутреннего сгорания. Поэтому требования к нему высочайшие. Ведущие производители постоянно совершенствуют его конструкцию. Например, керамические волокна позволяют достичь наивысшей эффективности поршней, при сравнении с обычными.

Как производятся высококачественные

поршни

Заготовки

поршней в основном изготавливаются литейным способом. Перманентное фасонное

литьё позволяет достичь высоких прочностных характеристик, что стимулирует его

применение в широком объёме производства. Используя литейные формы из чёрных

металлов и применяя специальное охлаждение, можно добиться быстрого

затвердевания жидкого материала, получая заготовку с мелкоструктурным составом.

Такая структура обладает высокой прочностью на разрыв, что важно для столь

сложной детали, как поршень. Этот узел имеет большие (связанные с

конструктивными особенностями) различия в поперечных сечениях формы. Например,

можно сочетать без потери характеристик тонкую поршневую юбку и прочные

крепления бобышек поршневого пальца.

Более того,

фасонное литьё оставляет широкие возможности при проектировании поршней. Можно

отлить заготовку со стальным каркасом или с такими включениями как

контролирующие тепловое расширение подпорки, вставки под кольца, соляные

стержни для каналов охлаждения. Поршни к современным двигателям должны быть не

только легче, но и несмотря на уменьшение веса - прочнее. Требования к

экологической чистоте двигателей решительно ужесточаются. Они выражаются в

дальнейшем сокращении доли азотных окисей и количества нагара в дизельных

двигателях. Это невозможно выполнить только дополнительной обработкой выхлопных

газов, а лишь в сочетании с комплексными мерами по улучшению сгорания.

Обязательным условием для этого является увеличение максимального давления на

стенки цилиндра, которое достигается только применением геометрически модифицированных

камер сгорания.

Зачем нужны керамические вставки

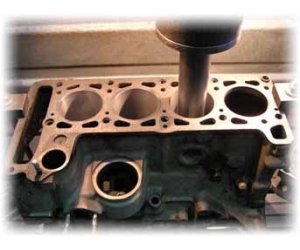

Полости в

головке поршня дизельных двигателей должны иметь острые края, которые

подвергаются значительно большей тепловой нагрузке, чем обычные. Эти

необходимые меры по улучшению конструкции предъявляют к поршню дополнительные

требования. При более высоких температурах нужна модель со значительно большей

прочностью и лучшей устойчивостью к растрескиванию ободков полостей.

Конструкторы

нашли выход: традиционный алюминиевый материал поршня может быть значительно

упрочнён добавлением коротких керамических волокон, преимущественно окиси

алюминия AL2O3 (диаметр волокон от 0.5 до 1 мкм). Применяя керамические

волокна, можно значительно увеличить сопротивляемость растрескиванию, особенно

когда у кромок полостей предусмотрена губообразная

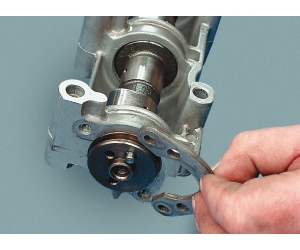

форма. При обычном перманентном фасонном литье волокна, прижатые к корпусу, не

могут соединиться с материалом поршня. Волокнистая масса, помещённая в форму,

имеет пористую структуру. Только при очень высоком давлении сплав поршня может

проникнуть во все полости, образуя таким образом единое сложное тело.

Чтобы обойти

проблему разработаны технологии литья под давлением. Во время отвердевания при

давлении 1000 бар технология влияет на фазу кристаллизации, улучшая механические

характеристики материала. По сравнению с обычным перманентным фасонным литьем

этот процесс имеет более высокую себестоимость и поэтому используется только в

тех случаях, когда нужно достигнуть совершенно нового диапазона несущей

способности алюминиевых поршней. Поршни дизельных двигателей с вплавлением

керамических волокон используются сегодня в наиболее тяжелых условиях и при

этом полностью отвечают современным жёстким экологическим и техническим

требованиям.