В России на дорогах очень большое количество подержанных машин, двигатели которых прошли не через один капремонт. Те машины, у которых уже закончился ремонтный ресурс, очень часто пробуют восстановить с помощью метода гильзования. О нем как раз и пойдет речь. Для чего нужна и как выполняется установка гильзы в блок цилиндров, расскажет данная публикация.

Подержанный цилиндр можно «воскресить» с помощью установки ремонтной втулки (гильзы). Этот способ используют в тех случаях, когда в цилиндре появились глубокие задиры или пробоины, при существовании которых традиционные расточка и хонингование неэффективны.

Благодаря методу гильзования ремонт обходится намного дешевле, чем покупка нового двигателя.

Для того чтобы восстановить двигатель с чугунным блоком, используют втулки из износостойких легированных чугунов, а для цельно-алюминиевых моделей, обычно – специальные алюминиевые гильзы. Главным образом, технологические методы ремонта блоков из разных материалов одинаковы, и различаются только в деталях.

Сухие и мокрые.

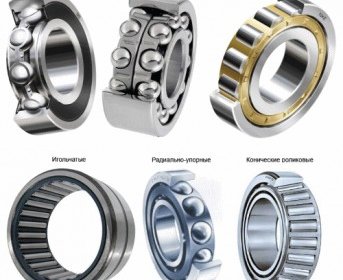

Способы настройки разделяют гильзы на «сухие» и «мокрые» типы.

- «Сухие», как правило, не взаимосвязаны с охлаждающей жидкостью и находятся в блоке, благодаря силе трения. Они устанавливаются термическим способом, или сжимаются «на холодную».

- Гильзы второго типа из-за того, что омываются в охлаждающей жидкости, способны вставляться, а также удаляться из блока вручную. Это облегчает процесс ремонта двигателя и способствует воспроизведению его в «полевых» условиях.

Расточка.

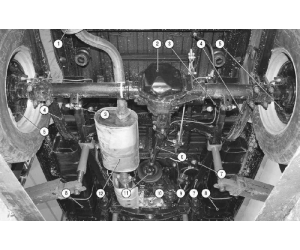

Реконструкция блока начинается с расточки потертых цилиндров под гильзы. Ресурс реконструируемого двигателя зависит от качества данного процесса.

Во время растачивания блока необходимо добиться не только нужного размера, но также правильной геометрии и определенной степени чистоты поверхности гнезд, в противном случае образовавшиеся во время обработки искривления цилиндрической формы после гильзования машинально передаются гильзе.

Для удаления ненужных колебаний при дальнейшей обработке необходимо будет удалять значительный слой металла, в результате чего сократится механическая прочность гильзы.

Вдобавок, после того, как произведена настройка гильзы в некачественное гнездо, между блоком и стенкой гильзы могут появиться воздушные пазухи, которые будут способствовать ухудшению отвода тепла от поршня.

Вот поэтому при эксплуатации станков невысокого класса, точности геометрии расточенных гнезд перед гильзованием следует исправлять хонингованием.

Необходимо сделать акцент на обработку чугунных блоков, т.к. ее не рекомендуют выполнять на станках с магнитным столом. Результат непременно приведет к намагничиванию металлической стружки, из-за чего увеличивается эксплуатация двигателя.

Гильзование.

Различают два метода сборки «сухих» гильз в блоке. Это проведение преждевременной термообработки и запрессовки «на холодную».

В первой ситуации гильзу помещают с натягом от 50 до 80 мкм, таким образом, обеспечивается различие температур деталей. Для этого блок нагревают пламенем газовой горелки до 120-1500. Спустя 15-20 минут, после того, как тепло в блоке распределилось равномерно, устанавливают охлажденные в жидком азоте гильзы. После того, как температура блока и гильз сравнялась, гильзы крепко схватываются с блоком. Гильзу необходимо устанавливать на место аккуратно, но очень быстро, т.к. во время паузы она способна на полпути прихватиться к блоку, и в этом случае ее придется высверливать.

Перед монтажом охлажденных гильз в гнезда, их обрабатывают определенным составом для того, чтобы избавиться от водяного конденсата. Простое масло в этом случае использовать не рекомендуется, потому что его остатки в двигателе превращаются в смолу, которая способствует перегреву цилиндров.

Помещать «сухие» гильзы «на холодную» профессионалы не советуют. Потому что, в первую очередь, это возможно только при небольших натягах (до 0,05 мм), а также, потому что гильзу необходимо делать толще (2,5 – 4 мм), т.к. она будет искажаться.

Во время обработки для удаления неминуемых повреждений геометрии гильзы, придется повысить слой устраняемого металла. Вдобавок ко всему, при рабочей температуре двигателя возможно искривление гильз из-за остаточных внутренних напряжений, которые образуются при запрессовке.

Хонингование.

После гильзования цилиндры хонингуют под размеры поршней. Вместе с этим удаляют изъяны, которые образуются после установки гильзы. Рабочей поверхности придается специальный профиль (сетка рисунка глубиной, приблизительно 0,01 мм, прорезанная в поверхности, и нанесенная под углом 20-600). Сетка нужна для того, чтобы масляная пленка лучше держалась на поверхности цилиндра, благодаря этому сокращается трение в паре поршень-цилиндр.

Заканчивает обработку гильзы крацевание – эта процедура, во время которой с канавок хонинговочной сетки удаляются острые кромки, выпирающие внутрь гильзы. Операция крацевания происходит с помощью нейлоновых щеток, в состав которых входит карбид кремния. При этом диаметр цилиндра увеличивается на 2 микрона, и не более.

Характерные черты «алюминия».

Цельно-алюминиевые блоки возобновляют обычно при помощи специальных гильз. В цилиндре из алюминиевого сплава локасила могут находиться сжатые алюминиевые гильзы с большим содержанием кремния (20-27%).

Цилиндры блоков из сплава галникала внутри покрыты никелем. В результате чего их расточка не позволительна, и ремонтных поршней нет. В данные блоки помещают алюминиевые гильзы с дальнейшей расточкой под стандартные поршни.

В цельно-алюминиевые блоки также помещаются и чугунные гильзы. Благодаря этому обеспечивается хороший результат, и так намного дешевле.

Претензии.

- Внешняя поверхность гильзы обязана быть отшлифована до 8 - 10 класса чистоты поверхности.

- Конусность и эллипсность гильзы не выходят за границы 0,02 мм, разность толщины стенок составляет 0,01 мм, и не более.

- Готовые гильзы выбирают по каталогу так, чтобы припуск диаметра на дальнейшую расточку под поршень находился в пределах от 0,3 до 0,5 мм, а также минимальная толщина стенки после запрессовки и расточки была не меньше, чем 1,5 мм.