Самым важным звеном дизельного мотора является система подачи топлива, которая обеспечивает поступление необходимого количества горючего в камеру сгорания в нужный момент времени и с необходимым давлением. В нашей статье ты хотели бы поговорить о конструкции системы питания дизельного двигателя.

Самым важным звеном дизельного мотора является система подачи топлива, которая обеспечивает поступление необходимого количества горючего в камеру сгорания в нужный момент времени и с необходимым давлением. В нашей статье ты хотели бы поговорить о конструкции системы питания дизельного двигателя.

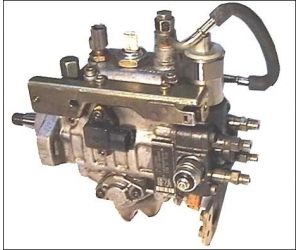

ТНВД (топливный насос высокого давления), принимает горючее от подкачивающего насоса из бензобака, в нужной последовательности по очереди нагнетает нужные порции солярки в индивидуальную магистраль форсунки каждого из цилиндров. Эти форсунки открываются только под воздействием высокого давления в топливной системе и закрываются, когда это давление снижается.

Существует два типа топливных насосов высокого давления: распределительного типа и рядные многоплунжерные. Рядный топливный насос состоит из отдельных секций по числу цилиндров дизельного двигателя, каждая из которых состоит из гильзы и входящего в нее плунжера, приводимого в движение кулачковым валом, получающим раскручивание от мотора. Секции данных механизмов расположены, зачастую в ряд, отсюда вытекает название - рядные ТНВД. В настоящее время рядные насосы практически не применяются из-за того, что они не способны обеспечить выполнение современных требований по шумности и экологии. Помимо этого, давление впрыска этих насосов зависит от оборотов коленчатого вала.

Распределительные топливные насосы создают давление впрыска топлива на много выше, чем рядные насосы, они обеспечивают при этом выполнение действующих нормативов, которые регламентируют токсичность выхлопных газов. Данный механизм поддерживает необходимое давление в системе в зависимости от режима работы мотора. В распределительных топливных насосах система нагнетания укомплектована одним плунжер-распределителем, который совершает поступательные движения для нагнетания горючего и вращательные - для его распределения по форсункам. Такие насосы весьма компактны и отличаются хорошей равномерностью подачи топливной смеси по цилиндрам, они хорошо работают на высоких оборотах. Вместе с этим такие моторы предъявляют высокие требования к качеству и чистоте дизельного топлива: ведь детали все смазываются топливом, а в прецизионных элементах зазоры очень малы.

Ужесточившиеся порядка 20 лет назад законодательные экологические требования, предъявляемых к дизельным двигателям, заставили строителей моторов интенсивно совершенствовать подачу топлива. Сразу же стало понятно, что с устаревшей системой питания данную задачу не решить. ТНВД и системы впрыска топлива имеют существенный недостаток: давление впрыска зависит от нагрузочного режима и частоты вращения мотора. Следовательно, при низкой нагрузке давление впрыска снижается, в результате горючее плохо распыляется, так как попадает в камеру сгорания слишком крупными каплями, которые оседают на ее внутренних стенках. В результате повышается уровень токсичности отработанных газов и уменьшается коэффициент полезного действия сгорания топлива.

Помочь в этой ситуации смогла только оптимизация процесса горения воздушно-топливной смеси. Для этого надо заставить всю ее воспламениться в кротчайшее время. А здесь необходима точность момента впрыскивания и высокая точность дозы. Это можно сделать, только применив электронное управление процессом подачи топлива и подняв давление впрыска. Тут все дело в том, что от повышения давления впрыска, улучшается качество его распыления, и, следовательно – смешивание с воздухом. В итоге это способствует более полному сгоранию воздушно-топливной смеси, следовательно, уменьшению вредных веществ в выхлопных газах. Так почему бы не сделать сходное повышенное давления в обычном топливном насосе и всей этой системе? К сожалению это не осуществимо. Так как есть такое понятие, как "волновое гидравлическое давление". При малейшем изменении расхода горючего от ТНВД к форсункам в трубопроводах возникают волны давления, "бегающие" по проводникам топлива. От увеличения давления и зависит степень колебания данных волн. Нельзя бесконечно повышать давление так как, в конце концов, это все приведет к обрыву топливных проводов. А говорить о точности дозирования даже и не приходится.

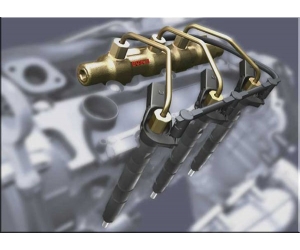

Система Common Rail

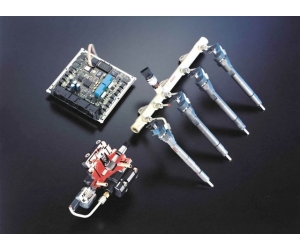

В процессе решения этих проблем была разработана пара новых типов питания – в первом плунжерный насос и форсунку объединили в один узел (форсунка-насос), а во втором ТНВД начал работать на общую магистраль топлива (Common Rail), из которой горючее поступало на пьезоэлектрические (или электромагнитные) форсунки и впрыскивалось по команде электронного блока управления. Однако с принятием экологических норм Евро 3 и Евро 4 этого оказалось мало, и в выхлопные системы дизельных двигателей внедрили катализаторы и сажевые фильтры.

Форсунка-насос устанавливается в головку блока мотора для каждого цилиндра. Она приводится в действие от кулачка распредвала при помощи толкателя. Магистрали слива и подачи топлива выполнены в головке блока в виде каналов. За счет этого форсунка-насос может развить давление вплоть до 2200 бар. Дозированием горючего, правлением угла опережения впрыска и сжатого до такой степени занимается электронный блок управления, который выдает сигналы на запорные пьезоэлектрические или электромагнитные клапаны форсунок-насосов. Форсунки-насосы могут работать в режиме многих импульсов (за цикл происходит 2-4 впрыска). Это дает возможность произвести основной впрыск после предварительного, подавая в цилиндр сначала маленькую порцию топлива, что снижает токсичность выхлопа и смягчает работу двигателя. Недостаток форсунок-насосов – высокая стоимость этой технологии и полная зависимость давления впрыска от оборотов мотора.

Система питания двигателей Common Rail используется в дизельных моторах серийных моделей еще с 1997 года. Common Rail – это метод впрыска горючего в камеру сгорания с высоким давлением, не зависящим от нагрузки или частоты вращения двигателя. Главным отличием системы Common Rail от классической дизельной системы выступает то, что ТНВД предназначен только для придания в топливной магистрали высокого давления. Он не работает регулировщиком момента впрыска и дозировщиком подачи топлива. Система Common Rail состоит из аккумулятора высокого давления – резервуара (рампы), электронного блока управления (ЭБУ), комплекта форсунок, которые соединены с рампой и топливного насоса. В рампе ЭБУ поддерживает, изменяя производительность насоса, постоянное давление в диапазоне 1500-2100 бар при различных режимах работы мотора и при любой последовательности впрыска в цилиндрах. Закрытием-открытием форсунок управляет электронный блок управления, рассчитывающий длительность впрыска и оптимальный момент, на основании показателей целого ряда датчиков – давления в топливной рампе, положения педали акселератора, температурного режима мотора, его нагрузки и т. п. Форсунки могут быть пьезоэлектрическими, или более старой модели - электромагнитными. Основное преимущество пьезоэлектрических форсунок - точность дозирования и высокая скорость срабатывания. Форсунки в дизельных моторах Common rail могут работать в режиме большого количества импульсов: в ходе одного цикла горючее впрыскивается несколько раз – часто от 2 до 7. Вначале поступает крохотная (около милиграмма) доза, при сгорании в камере она повышает температуру, а затем идет главный «заряд». Для дизельного мотора, с воспламенением горючего от сжатия — это весьма важно, так как в камере сгорания при этом давление нарастает более покатисто, без «рывков». Вследствие этого двигатель работает менее шумно и мягче, в выхлопе снижается количество вредных компонентов. Многократная подача топливной смеси за один такт попутно обеспечивает понижение температуры в камере сгорания, что приводит к снижению образования окиси азота, а это наиболее токсичная составляющая выхлопных газов дизельного двигателя. Характеристики мотора с Common Rail во многом зависят от давления впрыска. В моторах третьего поколения оно составляет порядка 2000 бар. В серию в ближайшее время будет запущено четвертое поколение систем Common Rail с давлением впрыска около 2500 бар.

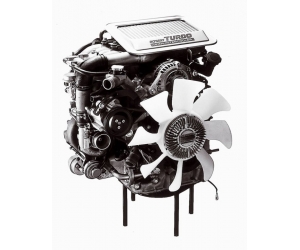

Турбодизель.

Эффективное средство повышения гибкости работы и мощности дизеля является турбонаддув. С его помощью можно подать в цилиндры дополнительное количество воздуха и, следовательно, увеличить подачу топливной смеси на рабочем цикле, в результате этого увеличивается мощность мотора. Давление отработанных газов дизеля в 1,5-2 раза выше, чем у бензинового двигателя, что позволяет турбокомпрессору обеспечить более эффективный наддув с низких оборотов, избежав при этом провалов или "турбоям". Отсутствие дросселя в дизеле позволяет на всех оборотах обеспечить эффективное наполнение цилиндров, не применяя сложную схему управления турбокомпрессором. На большинстве автомобилей устанавливается промежуточный охладитель наддуваемого воздуха - интеркулер, который позволяет на 15-20 % увеличить мощность и поднять массовое наполнение цилиндров. Наддув при меньшем рабочем объеме может позволить добиться одинаковой мощности с атмосферным мотором, а, следовательно, снизить массу мотора. Турбонаддув, помимо всего прочего, служит для машины средством повышения "высотности" мотора - в высокогорных районах, где атмосферному дизельному двигателю не хватает воздуха, наддув позволяет уменьшить потерю мощности и жесткость работы, при этом он оптимизирует сгорание. Вместе с тем турбодизель имеет и некоторые недостатки, которые связанны в основном с надежностью работы компрессора. Так, ресурс подобного компрессора существенно меньше ресурса мотора. Турбокомпрессору необходимо качественное моторное масло. Неисправный агрегат может вывести из строя сам мотор. Помимо этого, собственный ресурс турбодизельного мотора несколько ниже сходного атмосферного дизеля из-за большой степени форсирования. Такие моторы в камере сгорания имеют повышенную температуру газов, и чтобы добиться надежной работы поршней, его приходится охлаждать маслом, подаваемым через специальные форсунки снизу.

Конструкция системы питания дизельного двигателя в последнее время пережила прогресс, сегодня у моторов есть 2 основные цели: уменьшение токсичности и увеличение мощности. Поэтому все современные легковые дизельные двигатели имеют Common Rail и турбонаддув (самый простой способ увеличения мощности).