Для того чтобы научиться определять неисправности, связанные с турбокомпрессором, необходимо знать принцип его работы. С помощью нижеприведённой информации, вы узнаете описание конструкции турбокомпрессора дизеля, на самом деле всё очень просто.

Для того чтобы научиться определять неисправности, связанные с турбокомпрессором, необходимо знать принцип его работы. С помощью нижеприведённой информации, вы узнаете описание конструкции турбокомпрессора дизеля, на самом деле всё очень просто.

_

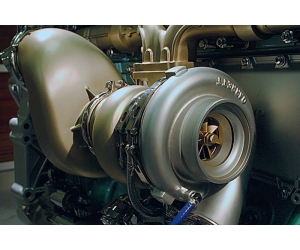

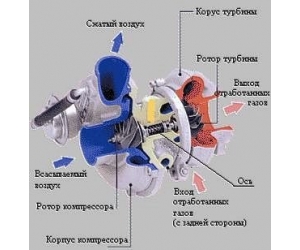

Турбокомпрессор - это компрессор (воздушный насос), который приводится в действие за счёт турбины. Турбина вращается благодаря использованию энергии потока отработавших газов. Турбокомпрессор дизельного двигателя вращается со скоростью от 1000 до 130.000 оборотов в минуту (лопатки турбины разгоняются почти до линейной скорости звука). Турбина соединяется с компрессором с помощью жёсткой оси. Компрессор, засасывая свежий воздух через воздушный фильтр, сжимает его и только потом подаёт его под давлением во впускной коллектор двигателя. Чем больше воздуха будет подаваться в цилиндры, тем больше будет сгораться топлива, благодаря этому будет повышаться мощность двигателя.

Теоретически между компрессором турбокомпрессора дизеля и турбиной существует равновесие мощностей. Чем больше энергии у отработавших газов, тем быстрее будет происходить вращение турбины. Соответственно, компрессор также будет вращаться намного быстрее.

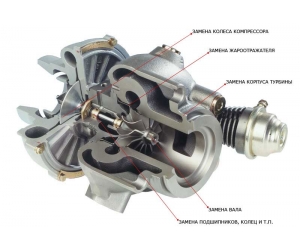

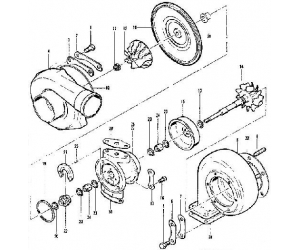

Чтобы описать конструкцию турбокомпрессора дизеля, необходимо понять его конструкцию, рассмотрим, допустим, Garrett в разобранном виде.

Чтобы описать конструкцию турбокомпрессора дизеля, необходимо понять его конструкцию, рассмотрим, допустим, Garrett в разобранном виде.

Описание конструкции турбины

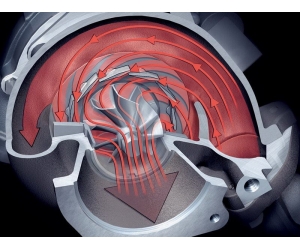

Она состоит из корпуса, а также из ротора. Из выпускного коллектора двигателя отработавшие газы сразу же попадают в приёмный патрубок турбокомпрессора дизеля. Проходя постепенно по сужающемуся внутреннему каналу корпуса турбины, газы ускоряются, а пройдя корпус, по форме напоминающий форму улитки, сразу же направляются к ротору турбины, а уже потом приводят её во вращение.

Скорость вращения турбины зависит в первую очередь от размера и формы канала в её корпусе. Это напоминает чем-то поливочный шланг: чем больше происходит перекрытие пальцем выходного отверстия, тем дальше будет бить струя. Размеры корпуса и турбины зависят от конкретной марки двигателя.

В основном корпуса турбин различают в зависимости от сферы их применения. Например, в двигателе грузовика корпус турбины обычно разделён на два параллельных канала, именно поэтому два потока отработавших газов воздействуют на ротор. При таком строении и типе корпуса использование импульсных движений потока газа становится возможным, тем самым происходит достижение резонансных явлений. Отсюда следует, что выпускные каналы необходимо обязательно разделять для каждого цилиндра.

Всего за один оборот вала оба ротора подают до шести порций (объёмов) воздуха. Делая 1700 оборотов в минуту, роторы воздуходувки дизеля 2Д100 всего за одну минуту могут подать примерно 185 м3 воздуха, или 11 100 м3/ч.

В корпусе турбин имеется двойной канал, происходит распределение каждого потока по всей поверхности ротора турбины. Использование другой конструкции корпуса с двумя каналами позволяет задействовать импульсы давления (в таком случае распределение потока происходит симметрично с каждой стороны ротора).

В системе с постоянным давлением всегда используется энергия поступательного движения отработавших газов. В таком случае корпуса турбин применяются только с одним каналом. Данный вариант используют в корпусах с водяным охлаждением, обычно его применяют на судовых двигателях.

В турбокомпрессоры дизеля большего объёма всегда устанавливают дополнительное кольцо с направляющими лопатками. Благодаря нему на роторе турбины облегчается создание постоянного потока отработавших газов, что делает возможным отрегулировать потоки внутри её корпуса.

Корпус турбины изготавливают из сплава с очень высокой термостойкостью. Ротор турбины также изготавливают из высококачественных материалов, имеющих более высокую температурную стойкость. Та часть, через которую входят отработавшие газы, называется впуском, а та, которая идёт к выхлопной трубе, называется - выпуском.

Ротор турбины жёстко крепится на оси. Материал оси отливается из материала, который используется при изготовлении ротора турбины. Сборку этого соединения осуществляют следующим способом. Ротор и ось, вращающиеся на огромной скорости в противоположных направлениях, прижимаются друг к другу. Тепло, выделяющееся при их трении, сплавляет их друг с другом, в результате чего образуется неразъёмное соединение.

В месте соединения ось пустотелая. Из-за этой пустоты затрудняется передача тепла от оси к ротору турбины. Со стороны турбины на оси есть небольшое углубление, в нём находится уплотнительное кольцо. Рабочую поверхность радиальных подшипников упрочняют и полируют.

Кольцо запрессовывают на выступающий бортик, его обрабатывают с очень высокой точностью. Ротор компрессора устанавливают на более тонкий конец оси; там же есть резьба, на которую навинчивают предохранительную гайку, которая служит креплением ротора. После того, как ось изготовили, её следует отбалансировать с максимально возможной точностью, перед тем как её установят в корпус.

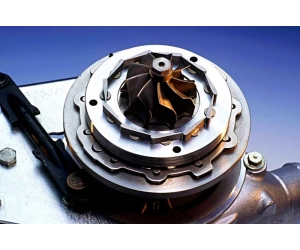

Описание конструкции компрессора

Компрессор представляет собой корпус и ротор. Размер компрессора определяется количеством воздуха, необходимого для двигателя, а также скоростью вращения турбины. На оси турбины жёстко закреплён ротор компрессора, следовательно, вращается он с той же скоростью, что и ротор турбины.

Лопатки ротора компрессора изготавливаются из алюминия, они имеют такую форму, что через центр ротора происходит засасывание воздуха. Воздух, всасываемый таким образом, направляется к периферии ротора, затем с помощью лопаток отбрасывается на стенку корпуса компрессора. В результате чего происходит сжатие воздуха, а уже после попадает в двигатель через впускной коллектор. Корпус компрессора также изготавливают из алюминия.

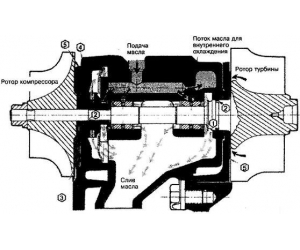

Описание конструкции корпуса оси

Смазку турбокомпрессора производят от системы смазки двигателя. Сам корпус оси представляет собой центральную часть турбокомпрессора дизеля, он расположен между компрессором и турбиной. Ось вращается благодаря подшипникам скольжения. Между подшипниками и корпусом проходит по каналам моторное масло, оно также проходит между осью и подшипниками. Во многих моделях турбокомпрессоров скорость вращения радиальных подшипников равна половине скорости оси.

Теперь же появились конструкции, благодаря которым подшипник неподвижен, таким образом, вращение оси происходит в масляной ванне. Масло не только смазывает ось, но также и охлаждает её, корпус и подшипники.

Для того чтобы уплотнить с двух сторон турбокомпрессор дизеля, устанавливают маслоотражательные прокладки. Также с двух сторон устанавливают уплотнительные кольца.

Принято считать, что данные кольца помогают избежать утечек масла, хотя в действительности они не являются уплотнительными прокладками. Их следует рассматривать в качестве элемента, затрудняющего утечку газов и воздуха между компрессором, турбиной и корпусом оси. При нормальном режиме работы турбокомпрессора давление в компрессоре и турбине больше чем в корпусе оси. Небольшая часть газов из турбины, а также часть воздуха, сжатого в компрессоре, сразу же попадают в корпус оси и наряду с моторным маслом проходят в масляный картер двигателя при помощи сливного маслопровода.

Взгляните на рисунок, на нём изображён путь прохождения масла внутри корпуса оси турбокомпрессора Garrett T04B

Взгляните на рисунок, на нём изображён путь прохождения масла внутри корпуса оси турбокомпрессора Garrett T04B

Все масляные уплотнения динамические, т.е. работают в зависимости от разности давлений:

1. Из-за действия центробежных сил, разница в диаметрах оси, образует разность давлений, в результате этого к турбине затрудняется просачивание масла.

2. Уплотнительные кольца со стороны турбины расположены в выточках (в корпусе оси и на самой оси). Такой принцип установки колец применили и со стороны компрессора. Уплотнительные кольца - это необходимый элемент, играющий главную роль в обеспечении герметичности. Также они отвечают за передачу тепла с оси на корпус.

3. Скорость вращения уплотнительного кольца такая же, как и у оси. Благодаря тому, что в нём имеется три отверстия, создается противодавление маслу.

4. Если взглянуть изнутри на форму корпуса оси на уровне кольца герметичности, то вы заметите, что она весьма своеобразна, её главная цель - предотвратить просачивание масла в компрессор.

5. Давление в турбине и компрессоре вытесняется маслом в корпус оси.

Как только обороты двигателя становятся низкими либо же когда он работает без нагрузки, в корпусе оси образуется высокое давление, больше чем в самом компрессоре. Как только воздух отжимается от центра на периферию, происходит его сжатие. Такой эффект мы постоянно наблюдаем, когда быстро размешиваем кофе в чашке: кофе почти мгновенно отбрасывается и оказывается на стенках чашки. Тоже самое происходит и в компрессоре, воздух завихряется и сразу же отбрасывается на стенки компрессора, затем воздух в сжатом виде поступает в двигатель. Теперь становится понятно, почему в случае слабого наддува в двигателе с турбокомпрессором дизеля (т.е. когда давление турбокомпрессора равно почти нулю) за ротором компрессора возникает небольшое разрежение.

Конечно же, при работе компрессора может возникнуть утечка масла из корпуса оси в компрессор. В таком случае скорость вращения оси турбокомпрессора может стать настолько сильной, что избежать утечки масла, даже если вы будете использовать обычные манжеты (т.е. те, которые устанавливаются, например, в коробке передач), будет невозможно.

Вот поэтому в корпус оси устанавливается несколько уплотнительных колец, для этого используются различные методы наиболее качественного уплотнения мест от возможной утечки масла.

Вот некоторые из них:

В качестве примера, мы расскажем вам о механическом сливном маслопроводе турбокомпрессора дизеля Garrett. В данном компрессоре уплотнительные кольца играют очень важную роль при уплотнении. Когда двигатель переключается на малые обороты, либо работает без нагрузки, за ротором компрессора появляется область пониженного давления (т.е. разрежения). Газы и масло, находясь в корпусе оси, устремляются между уплотнительным кольцом и задней пластиной к компрессору. Когда вся эта смесь пройдёт через отверстия кольца, масло, тяжелее, чем газы, отбросится к наружной стороне кольца, но останется в корпусе оси, в, то время как газы продолжат свое движение в компрессоре. Уплотнительное кольцо, вращаясь на очень большой скорости наряду с осью турбокомпрессора, действует в качестве центробежного сепаратора масла.

Пластина для отвода масла

Многие производители турбокомпрессоров в той или иной форме пользуются данной схемой. На вид она представляет собой неподвижную пластину, расположенную поперечно со стороны компрессора.

Идущее от уплотнительных колец масло, стекает вниз по внутренней стороне пластины, то есть прямо к отверстию для слива масла. Форма верхней части этой пластины позволяет всё время находиться выше нормального уровня масла в корпусе оси. В случае возможного образования разрежения в компрессоре газы засасываются легче, чем более тяжелое масло.

Со стороны турбины проблема отвода масла не так важна, если принять во внимание, что в нормальных условиях давление в турбине всегда выше, чем в корпусе оси. При некоторых условиях эксплуатации может иметь место падение давления в турбине; в таком случае требуется установка пластины для отвода масла со стороны турбины.

И в заключение добавим, любая конструкция корпуса оси подразумевает также необходимость максимального снижения теплообмена между турбиной с уплотнительными кольцами и компрессором. С этой целью со стороны турбины устанавливается термоизоляционная прокладка, а в корпусе оси имеется множество элементов для теплообмена. Например, в турбокомпрессорах (Garrett для дизельных двигателей с марта 1989 года используется корпус оси, имеющий рёбра охлаждения).