От состояния прокладки ГБЦ зависит стабильность работы двигателя, его ресурс и безопасность. В зависимости от условий эксплуатации, конструктивных особенностей двигателя и требований к техническому обслуживанию, в двигателях могут использоваться прокладки из разных материалов.

Наиболее распространёнными остаются металлические и паронитовые прокладки. Каждый тип имеет свои физико-химические характеристики и поведенческие особенности при различных нагрузках.

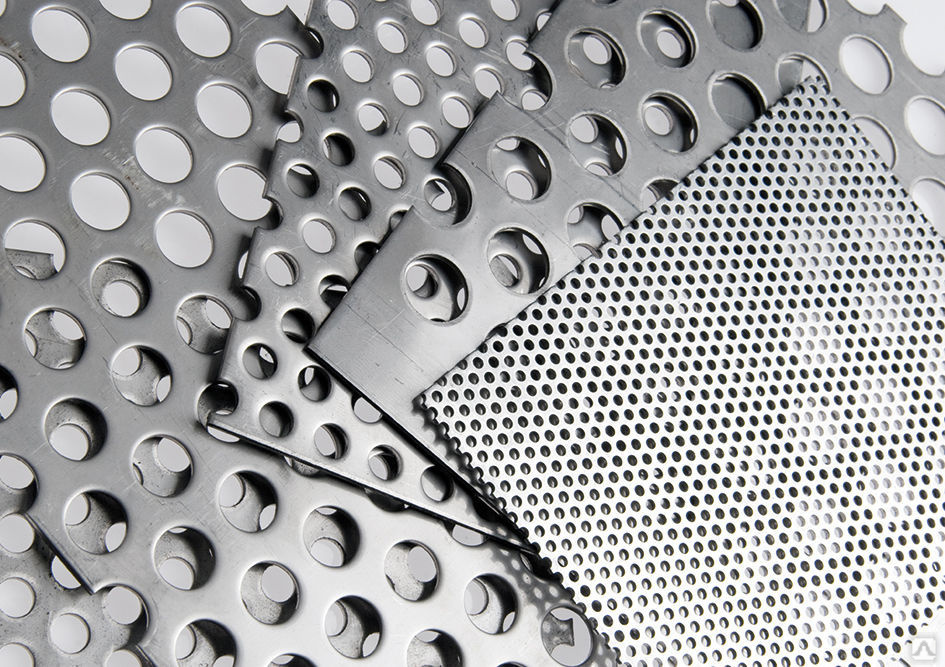

Конструкция и свойства металлических прокладок

Металлические прокладки ГБЦ, как правило, изготавливаются в виде многослойной конструкции (MLS) из тонких стальных листов с различными покрытиями. Основные преимущества такой конструкции — высокая устойчивость к давлению, температуре и механическим деформациям. Металл сохраняет стабильную геометрию даже при неоднократных циклах нагрева и охлаждения, а также способен выдерживать агрессивные среды, возникающие при сгорании топлива.

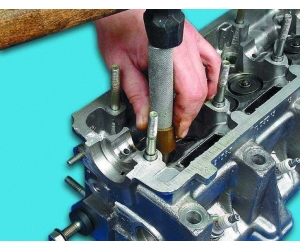

Металлические прокладки часто используются в современных форсированных двигателях с высокой степенью сжатия или турбонаддувом. Однако при всех своих достоинствах они предъявляют высокие требования к точности обработки сопрягаемых поверхностей и моменту затяжки. Недостаточно ровная поверхность головки блока или блока цилиндров может стать причиной локального прорыва газов или утечек охлаждающей жидкости.

Особенности паронитовых прокладок

Паронит — это композитный материал, созданный на основе каучука, наполнителей и армирующих волокон. Он отличается высокой эластичностью и хорошей способностью к обжатию, что позволяет компенсировать микронеровности поверхности. Благодаря этому паронитовые прокладки широко применяются в двигателях, где поверхность сопряжения далека от идеальной, либо в случаях, когда предполагается установка без предварительной шлифовки.

Паронитовые прокладки хорошо подходят для условий умеренных температур и давлений, таких как эксплуатация грузовой и сельскохозяйственной техники. Однако при длительном воздействии высоких температур они могут терять эластичность и разрушаться, особенно в зоне камеры сгорания. Это ограничивает их использование в современных высоконагруженных двигателях, но не исключает из практики обслуживания более старых или менее требовательных по характеристикам агрегатов.

Сравнение эксплуатационных параметров

Один из ключевых факторов, влияющих на выбор типа прокладки, — температурный режим работы двигателя. Металлические прокладки выдерживают экстремальные температуры, обеспечивая герметичность даже при локальном перегреве. Они обладают высокой стойкостью к агрессивным компонентам выхлопных газов и моторного масла. Паронит, в свою очередь, более чувствителен к перегреву и со временем может терять физические свойства, но выигрывает за счёт лучшей адаптации к шероховатым поверхностям и простоты в установке.

Не менее важным фактором является стоимость технического обслуживания. Металлические прокладки дороже как в производстве, так и в установке, поскольку требуют повышенного контроля и точной подготовки сопрягаемых плоскостей. Паронитовые решения проще в обращении и чаще используются в текущем ремонте, особенно когда речь идёт о плановом обслуживании двигателей с большим сроком эксплуатации.

Также стоит отметить, что прокладки ГБЦ различного типа по-разному реагируют на условия хранения и транспортировки. Паронит чувствителен к влаге и перепадам температур, тогда как металлические варианты более стабильны, особенно при хранении на открытых складах или в условиях высокой влажности.

Выводы по применению

Выбор материала прокладки ГБЦ определяется техническими параметрами двигателя, условиями эксплуатации, возможностями по подготовке поверхности и требуемым ресурсом. Металлические прокладки предпочтительны в условиях повышенной термической и механической нагрузки, тогда как паронит остаётся актуальным решением для двигателей с более мягким режимом работы и в условиях ограниченного технического ресурса.

Каждый из материалов имеет своё место в практике ремонта и обслуживания. Нельзя говорить о безусловном превосходстве одного типа над другим — важно учитывать комплекс факторов: от конструкции двигателя до условий хранения и квалификации технического персонала. В конечном итоге выбор должен быть основан не на универсальности решения, а на его уместности в конкретной ситуации.