Подшипник скольжения (трения) – является составной деталью, без которой невозможна полноценная работа ни одного двигателя внутреннего сгорания. В наши дни авто-производители используют множество видов этой незаменимой детали. В данной публикации описывается конструкция и материалы подшипников скольжения.

Подшипник скольжения (трения) – является составной деталью, без которой невозможна полноценная работа ни одного двигателя внутреннего сгорания. В наши дни авто-производители используют множество видов этой незаменимой детали. В данной публикации описывается конструкция и материалы подшипников скольжения.

Необходимость в подшипниках скольжения (трения), как и их появление, связаны с первыми колесницами, мельницами и кругами для гончарного дела. На первых этапах подшипники представляли собой простую примитивную конструкцию, являющуюся отверстием, в которую вставлялись вал или ось. Поначалу развитие и совершенствование этой детали заключалось в разработке новых смазок и улучшении их свойств, для снижения трения подшипников. Первые из смазочных материалов производились из растительных масел и животных жиров. С изобретением паровых машин начали использовать смазки из минералов.

Работа подшипников скольжения в технологиях наших дней основывается на теории трения, которая берет свое начало с работ Леонардо да Винчи, в XV веке установившего пропорциональность сопротивления трения нагрузке на поверхности между которыми происходит трение, а также что тела, обладающие шероховатой поверхностью, обладают большим трением.

Конструкция подшипников скольжения

Развитие техники привело к созданию разных видов подшипников:

- гидродинамические подшипники скольжения (между трущимися телами находится смазка),

- подшипники, производящие работу в условиях сухого трения (отсутствие смазки между телами),

- пористые подшипники скольжения (пропитанные смазкой).

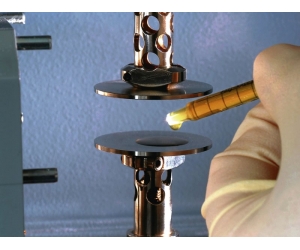

В гидродинамических подшипниках материалом для поверхности трения служил баббит (сплав свинца с оловом). Впоследствии, баббитовую поверхность заменили сменными деталями – «вкладышами», являющимися стальной изогнутой лентой с использованием антифрикционного слоя (бронзы, олова, алюминия или сплава свинца с оловом). Такой масляный клин, разделяющий трущиеся поверхности, уменьшил износ деталей и силу трения.

Также используют подшипники (втулки), использующиеся в узлах с малой нагрузкой. Эти подшипники разделяются на две группы, исходя из условий работы: работающие в условиях сухого трения и пористые. Развитие технологии полимеров обусловило улучшение антифрикционных свойств подшипников этой группы. Первыми появились металлополимерные, и уже затем полимерные втулки.

Материалы

Сегодня признаны самими перспективными втулки, состоящие из волокон угле-пластика в связке с фторопластом или полиамидом. Роль каркаса выполняет угле-пластик, а функцию сухой смазки – фторопласт.

Также не сдает свои позиции металлокерамика. В этой технологии используют бронзографит, пористый железо-графит, пористое железо, металлополиоксиметилен, металлополитетрафторэтилен. Одним из главных преимуществ втулок и вкладышей из металлокерамики является пористость, что позволяет накапливаться смазке. Стоит отметить, что металлополитетрафторэтилен способен обеспечить работу и без использования смазки.

Возможность нанесения тонкого слоя различных веществ на трущиеся поверхности в роли твердой смазки изучается и развивается учеными уже достаточно долгое время. В основном применяют ультрадисперсный порошок политетрафторэтилена (фторопласта), либо дисульфид молибдена. Такие компоненты также могут использоваться в качестве добавок для моторного масла.

Перспективы

Изучение и развитие химии полимеров дает перспективные и интересные возможности авто-производителям. В наши дни уже есть подшипники, которые не содержат в своей конструкции металлов вообще. Внутренний рабочий слой состоит из угле-пластика, а силовая оболочка - из конструкционного стеклопластика. Помимо высокой износостойкости, малой цене, способности понижать вибрацию и шум, подобные вкладыши имеют высокую стойкость к воздействиям грубой среды, воды и различных нефтепродуктов. Также разрабатываются подшипники скольжения гидродинамического принципа, работающие на смазке пониженной вязкости. Благодаря этому уменьшается потеря мощности на прокачку по каналам масла и на скольжение в трущейся паре.